EL TAMAÑO DE LA EMPRESA

Una empresa es

una organización o institución dedicada

a actividades o persecución de fines

económicos o comerciales para satisfacer las necesidades de

bienes o servicios de

los demandantes, a la par de asegurar la continuidad de la estructura

productivo-comercial así como sus necesarias inversiones.

• Decisión constitutiva, estructural (L.P.) y

estratégica

• Es un concepto relativo lo que implica que

no hay una definición precisa

• Potencial volumen de ventas

• Tecnología empleada

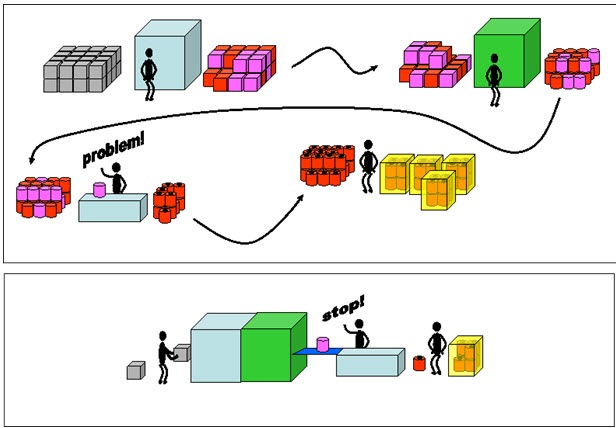

PROBLEMAS

DE COMPARACIÓN DEL TAMAÑO DE DIFERENTES EMPRESAS

- Sector de actividad en el que opera la empresa

- Los procesos de producción utilizados

- El modelo organizativo establecido

- Estilos de dirección o estrategias adoptadas

- Operar en diferentes sectores de actividad

CRITERIOS

DE DELIMITACIÓN DEL TAMAÑO EMPRESARIAL

1. CRITERIOS TÉCNICOS

ü Equipo

productivo (físicos o monetarios)

ü Volumen

de producción (físicos o monetarios)

ü Valor

añadido o riqueza generada

ü Factores

de producción consumidos (físicos o monetarios)

ü Volumen

de empleados o plantilla

2. CRITERIOS FINANCIEROS

ü Capital

disponible

ü Posibilidades

de endeudamiento

ü Neto

patrimonial

ü Cash-flow

o flujo de tesorería

ü Beneficios

antes de intereses e impuestos o EBITDA

3.

CRITERIOS COMERCIALES

ü Cuota

de mercado

ü Volumen de ventas, en términos físicos o

monetarios (precios de mercado o precios de costes)

4. CRITERIOS ADMINISTRATIVOS-ORGANIZATIVOS

ü Complejidad

organizativa

Guía en PDF del la Localización y Tamaño de Planta:

Guía en PDF del la Localización y Tamaño de Planta: